Рыхление грунтов и способы его производства

Разрыхление грунта является одной из важнейших операций при производстве земляных работ. При всех видах земляных работ предварительное разрыхление грунтов III и IV категорий обязательно. Однако

Разрыхление грунта является одной из важнейших операций при производстве земляных работ.

При всех видах земляных работ предварительное разрыхление грунтов III и IV категорий обязательно. Однако при производстве ручной разработки грунтов, а также при тачечных, грабарских, котлованных и скреперных работах выгодно производить предварительное разрыхление и грунтов II категории.

Для повышения производительности труда рыхление должно быть отдельно от копки и погрузки грунта и должно производится либо особой бригадой рыхлильщиков, либо полноповоротными экскаваторами.

Цель рыхления — подготовить место разработки грунта так, чтобы землекопу или снаряду, работающему на копке грунта, не приходилось затрачивать большого учился на отделение грунта от целины, чтобы при погрузки грунта в самосвалы или тачки, землекоп мог пользоваться подборочной лопатой, а не заступом, затрачивая значительно меньше усилий, чем при одновременном разрыхлении грунта. Основное требование, которое ставится бригаде или отдельному рабочему, работающему на разрыхлении грунтов, заключается в том, чтобы на месте работы всегда имелся запас разрыхленного грунта.

Второе требование заключается в том, чтобы грунт был разрыхлен как можно более мелко. Желательно, чтобы наиболее крупные комья грунта свободно захватывались лопатой. Если после разрыхления получаются большие глыбы грунта, их надо дополнительно рыхлить. Землекопу нужно помнить, что правильно организованное предварительное рыхление грунта значительно повышает производительность всей бригады и выработку каждого рабочего.

Основные способы рыхления следующие:

- ручное с применением ударных или режущих инструментов;

- рыхление пневматическим и электрическим инструментами;

- рыхление конным плугом;

- рыхление тракторным плугом;

- рыхление рутером и рипером;

- рыхление с помощью взрывчатых веществ.

Выбор способа зависит от следующих обстоятельств:

- рода грунта;

- требуемой производительности;

- требуемой глубины рыхления;

- требуемой площади рыхления;

- способа последующей разработки и транспорта грунта.

Рыхление грунтов вручную

Ручное рыхление грунта очень тяжелая и трудоемкая работа. Поэтому ручное рыхление может применяться лишь в тех случаях, когда объем работ незначителен или когда фронт работы недостаточен для применения снарядов или механизированного инструмента.

Рыхление вручную может производиться только с поверхности, когда рыхление идет на малую глубину. Работа подкопом или подбоем, когда грунт рыхлится снизу вверх и сразу на большую высоту, категорически запрещается.

Ручное рыхление производится либо ударными инструментами, либо режущими.

Ударные инструменты употребляются в грунтах плотных, главным образом III-IV категорий, скальных и мерзлоте, т.е. в таких грунтах, которые трудно разрабатывать заступом.

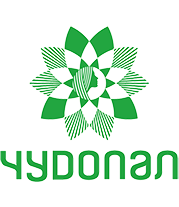

К ударным инструментам относятся следующие инструменты:

Лом (рис. 52, а, б) весом от 6 до 14 кг, толщиной 25-50 мм, длиной от 1,0 до 1,5 м. Ломы делаются или с обоими заостренными концами b или с одним заостренным, а с другим широким и плоским вроде долота a. Лом с острым концом пригоден во всех тяжелых грунтах; лом с концами в виде долота хорошо работает при ломке разборной скалы и слоистого камня. Острия ломов, особенно при работе в твердых грунтах, очень быстро тупятся, и время от времени необходимо отправлять их в кузницу, где острие сработанного лома вновь наваривается сталью, закаливается и заостряется.

Чем тверже грунт, тем больше должен быть вес лома. Однако вес его должен соответствовать силе рабочего. Слишком тяжелым ломом работать трудно, а потому и не производительно.

Ломом землекоп работает «от себя»; держа лом за верхний конец обеими руками, землекоп поднимает лом отвесно и затем с силой опускает вниз, вонзая в грунт. При ударе землекоп немного наклоняется вперед. Лом, вонзаясь в грунт, делает в нем отверстие. Чтобы расширить это отверстие, землекоп раскачивает лом попеременно вперед и на себя (рис. 53). После этого землекоп опять бьет ломом в расширенную уже ямку и обеими руками тянет его на себя, откидываясь всем телом назад, при этом конец лома отрывает часть грунта. Для отрыва грунта нужны один или несколько ударов лома в одно место. Землекоп рыхлит грунт, двигаясь назад от разрыхленного участка. Отваливать грунт надо сразу по всей длине захватки.

Ширину разрыхляемой захватки землекоп должен выбирать так, чтобы не затрачивать лишних усилий на отвал грунта от целины.

Кирки применяются для рыхления грунтов II-IV категорий, а также для рыхления отдельных глыб грунта, полученных в результате обрушения их при взрывах.

Кирки бывают односторонними (рис. 52, в) и двухсторонними (рис. 52, г). Следует применять более тяжелые кирки. Кирки делаются либо из стали, либо из железа; концы железных кирок навариваются сталью.

Размеры кирок:

- длина двухсторонней кирки — от 35 до 60 см, длина рукоятки — 75 см; вес кирки без рукоятки — от 1,5 до 4,0 кг;

- длина односторонней кирки — 40 см.

Чем тяжелее грунт, тем тяжелее должна быть кирка. Рукоять кирки должна делаться овальной формы, чтобы она не вращалась в руках, и должна быть гладкой, чтобы землекоп при работе не натер мозолей и не занозил рук. Кирки должны быть тщательно и крепко насажены на рукоять во избежание соскакивания их во время работы.

Кроме описанных выше кирок для рыхления грунта применяются еще мотыга (рис. 52, д) и кирка-мотыга (рис. 52, е). Конец мотыги делается широким и плоским. Кирка-мотыга представляет собой комбинацию кирки и мотыги.

Мотыга и кирка-мотыга пригодны только для более мягких грунтов (главным образом для грунта II категория), и поэтому кирка-мотыги делается обычно легче кирки. Вес кирки-мотыги редко бывает больше 3,0 кг, рукоятка ее делается короче — длиной не больше 70 см.

Острия кирок должны в процессе работы время от времени или оттачиваются, если кирка стальная, или навариваться сталью, если кирка железная.

Киркой землекоп работает «на себя», становясь лицом к целине. Рыхлить надо сразу на всю ширину захватки. При кирковке землекоп широко расставляет ноги (примерно на 60 -70 см) и держит кирку обеими руками за самый конец рукоятки (рис.54). Сильным взмахом землекоп поднимает кирку на высоту 65-80 см и затем, быстро нагибаясь, вонзает кирку в грунт. Кирку должна направлять правая рука землекопа, а левая только поддерживает ее. Поворачивая затем рукоять кирки от себя, землекоп отваливает комья грунта. В течение 1 мин. землекоп может сделать 40-45 ударов.

При работе ломом или киркой рыхлильщик должен стараться рыхлить грунт, как можно более мелко.

Клинья применяются при разработке очень твердых грунтов и мерзлоты. Клинья изготавливаются деревянные и стальные.

Деревянные клинья (рис. 52, ж) делаются длиной около 1,0 м и толщиной 20 см. Для того чтобы при ударе клин не трескался, на верхнюю его часть надевают железный обруч-бугель. Стальные клинья (рис. 52, з) делаются из куска стали длиной 15-20 см и толщиной 2-3 см. Конец у клина или заостряется с четырех сторон, или делается плоским, как у долота.

Для забивки клиньев употребляется кувалда (рис. 52, и) весом 6-8 кг. Кувалда должна быть прочно насажена на деревянную ручку. Ручка должна быть крепкой, длиной около 30 см и диаметром 3-4 см.

При работе клиньями следует сначала сделать в грунте борозду лопатой, киркой или ломом и уже в эту борозду вбивать клин, пока грунт не даст трещины. Одного клина зачастую оказывается недостаточно, тогда для отламывания сразу целой глыбы грунта нужно забивать ряд клинья на расстоянии 1-2 м друг от друга. При разломке скальных пород большой плотности деревянные клинья не годятся, и надо применять стальные. В скалистые грунте ломом пробиваются борозды, в них закладывают согнутые пополам железные листы или деревянные прокладки (рис. 55), вставляют между прокладками клинья и забивают их до тех пор, пока грунт не даст трещины и не отвалится глыба грунта. Прокладка применяется для сохранения клина и главным образом в том случае, когда нужно сохранить раскалываемый камень от разрушения.

При работе клиньями отваливаемые глыбы грунта обычно велики, и их дополнительно приходится разбивать кирками или ломами. Надо следить за тем, чтобы при забивке, клиньев под отделяемой глыбой грунта не было людей, так как возможны внезапные обвалы и несчастные случаи.

Режущие инструменты применяются в грунтах не слишком плотных, т.е. в грунтах II и частично III категорий.

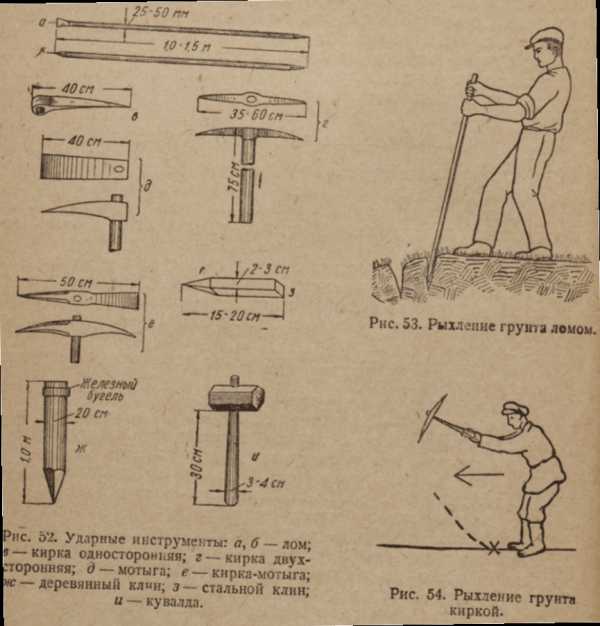

К режущим инструментам относятся лопаты-заступы с различной формой лотка. Для рыхления грунтов режущим инструментом существуют следующие наиболее распространенные типы заступов:

- Заступ остроконечный весом около 1,2 кг, применяемый в тяжелых грунтах (рис. 56, 1).

- Заступ полукруглый весом 1,3 кг также для тяжелых грунтов (рис. 56, 2).

- Заступ грабарский — для слабых и разрыхленных киркованием грунтов, а также для копки и погрузки грунта на грабарки, тачки и.т.д. (рис. 56, 3).

Лопата является основным инструментом землекопа. Поэтому всякий землекоп должен знать основные требования, которые он должен предъявлять к лопате, а именно:

- лоток и хвостовик лопаты должны быть сделаны из высококачественной стали;

- ручка лопаты должна быть изготовлена из березового кругляка;

- длина ручки должна соответствовать росту землекопа;

- ручка лопаты должна быть удобная, хорошо остроганная и прочно насаженная; насадку лопат на ручку должен делать опытный землекоп или плотник;

- лезвие лопаты должно быть правильно заточено;

- лоток не должен иметь ржавчины.

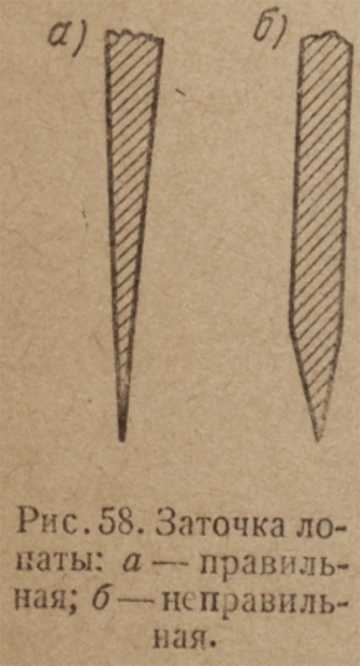

Землекоп обязан перед каждой сменой затачивать лопату, для чего на месте работ надо иметь наждачное точило.

Точить лопату надо, сводя острие на-нет, а не оттачивая только самый край (рис. 58). При правильной заточке лопата лучше идет в грунт.

Уходя с работы, землекоп обязан вынуть лопату из грунта, очистить от грязи и обтереть досуха во избежании появления ржавчины, затрудняющей работу.

На месте работы должны быть организованы хранение инструмента и мастерская для точки, наварки, закаливания инструмента.

Весь набор ручного инструмента (лопата, кирка, лом) должен быть прикреплен к определенному рабочему, отвечающему за его сохранность. Обезличивание инструмента ведет к быстрой его порче и к понижению выработки.

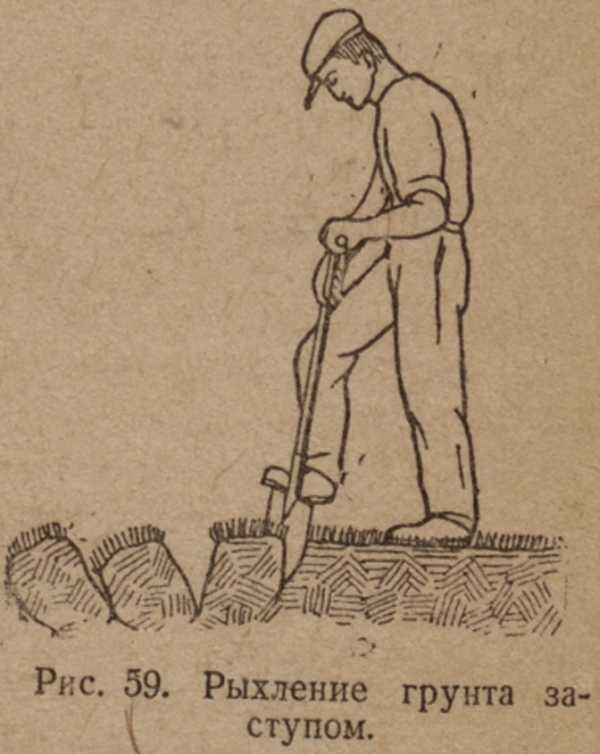

При работе лопатами землекоп держит лопату обеими руками: одна рука лежит на держаке ручки в самом верху, другая — на ручке пониже. Землекоп упирает лопату концом в грунт, ставит ногу на верхнее ребро лотка лопаты (наступ) и, налегая всем корпусом, врезает ногой лопату в грунт на всю ее глубину. Затем отводит ручку лопату на себя и выворачивает грунт (рис. 59).

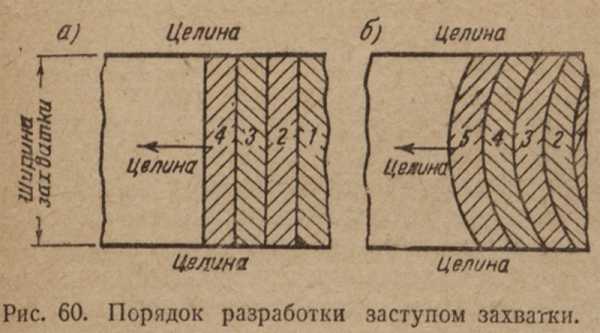

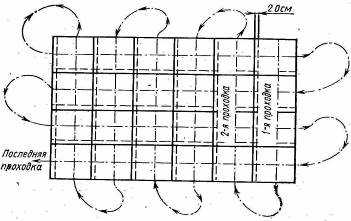

Рыхление следует производить сразу на всю ширину одной захватки, но не прямыми рядами, а полукругами (рис. 60), так как в этом случае легче отделить последний слой грунта от целины.

При разработке лопатами землекоп идет, как и при рыхлении ломом, сначала боком вдоль захватки, а после окончания одного прохода начинает следующую проходку, всегда лицом к разрыхленному грунту. В плотных и вязких грунтах рекомендуется разрабатывать грунт небольшими слоями по высоте.

Таким образом производительность труда рыхлильщиков зависит от:

- качества инструмента, правильного его подбора для каждого рабочего и для данного грунта;

- от состояния грунта во время работы;

- знания приемов работы ручным инструментом;

- степени уплотнения рабочего дня.

Работу по рыхлению грунта вручную производит землекоп 3-го разряда.

Рыхление грунта пневматическим и электрическим инструментом

Одним из видов механизации земляных работ небольших объемов является замена ручного инструмента механическим.

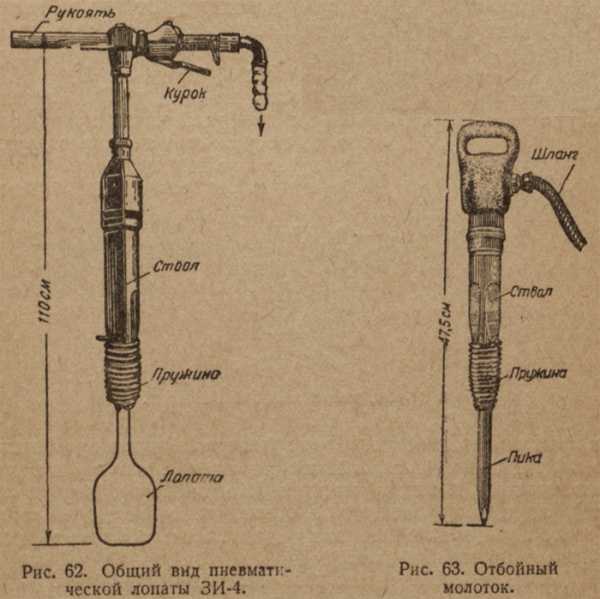

Во время СССР было освоено изготовление пневматического инструмента, т.е. инструмента, работающего посредством сжатого воздуха. на работах по рыхлению грунта применяются два вида пневматического инструмента: пневматическая лопата-лом и отбойный молоток.

В этих инструментах силу рабочего заменяет сжатый воздух, которые получается на месте работ посредством особой машины — компрессора.

К инструменту воздух от компрессора подается по гибкому резиновому шлангу и наполняет ствол инструмента, находясь в сжатом состоянии. При нажатии курка, имеющегося на каждом пневматическом инструменте, сжатый воздух, стремясь расшириться, толкает помещенный в теле инструмента стержень (ударник) вперед и назад, ударник сообщает движение рабочей части инструмента (наконечнику).

В то время, каждый квалифицированный землекоп должен быть знаком с основными правилами работы с пневматическими инструментами и с областью их применения.

Пневматической лопатой удобнее работать с поверхности, отделяя пласты грунта и разрыхляя из; выкидывать разрыхленный грунт или грузить его на транспорт нужно обыкновенными лопатами.

Пневматические лопаты выгодны в плотном, мерзлом и щебенистом грунте, в стесненных местах — траншеях, узких котлованах и.т.д.

При работе с пневматическим инструментом впереди идут землекопы, разрыхляющие грунт пневматическими лопатами, а позади них — рабочие, грузящие разрыхленный грунт на транспорт, или выбрасывающие его на бровку.

Землекоп, работающий с пневматической лопатой, держит ее за ручку обеими руками (рис.61). Приставив конец лопаты к земле и не надавливая на лопату, землекоп нажимает курок на ручке. Сжатый воздух, попадая в трубчатое тело ручки лопаты, дает толчок наконечнику, и последний с силой врезается в грунт, подымается вверх и, если землекоп не опустил курок, опять бьет в грунт. От землекопа требуется сноровка — пробивать ровную борозду и не останавливать работы лопаты. Землекоп прорезает на поверхности земли продольные борозды в виде узких и ровных лент, замет разрезает эти ленты на отдельные куски такой величины, чтобы их удобно было взять простой лопатой и выкидывать на бровку или грузить на транспорт.

При работе пневматическими лопатами надо расставить рабочих так, чтобы использовать полностью компрессор, так как он дает сжатый воздух для нескольких лопат. Рабочие должны стоять довольно близко друг от друга, так как иначе шланги, идущие от компрессора к лопатам, будут слишком длинны, будут мешать работе и легко могут быть испорчены. Длина шланга должна быть не более 10-12 м. Компрессор нужно иметь передвижной. Если работают одна-две лопаты, лучше иметь не компрессор, а баллоны с сжатыми воздухом.

Работы по разрыхлению должен производить землекоп 4-го разряда, причем норма выработки его в 5-6 раз больше нормы выработки рыхлильщика, вооруженного простой лопатой.

В тех случаях, когда рыхление происходит в туннелях и шахтах при подбое, когда инструментом нужно рыхлить не как обычно у ног, а на высоте груди или еще выше, длинные лопаты не годятся и применяется так называемый отбойный молоток.

Отбойный молоток (рис. 63) гораздо короче пневматической лопаты. Длина его — только 40-45 см. Наконечник (пика) у отбойного молотка — острый, заточенный со всех сторон. Он хорошо разрыхляет скальные грунты большой твердости. Молот имеет рукоятку без курка и действует автоматически при нажимании на молот, когда пика его упирается в твердый грунт. Это бескурковое устройство не позволяет молоту работа вхолостую. Работа вхолостую сильно портит пневматический инструмент.

Отбойный молоток откалывает и дробит самые крепкие грунты. Работающий пневматическим инструментом производит следующие операции:

- прокладку шланга от компрессора к месту работы;

- присоединение шланга и наконечника к телу инструмента;

- рыхление

- перестановку лопаты или мотка.

Кроме того во время работы рабочий должен:

- следить за бесперебойной работой инструмента;

- охранять шланг от повреждений и следить, чтобы шланг не перегибался под острым углом и не слипался;

- избегать загрязнения инструмента;

- смазывать инструмент каждые 2 часа турбинным маслом.

Достоинством пневматического инструмента являются его дешевизна, высокая производительность и простота работы с ним. Недостаток его — необходимость иметь специальную компрессорную установку. Этого недостатка нет в электрических лопатах и отбойном молоте, так как на каждой стройке есть электричество. Кроме того электрический инструмент значительно легче пневматического инструмента, и работа с ним еще дешевле. Электроинструмент уже освоен нашими заводами.

Рыхление грунта рутером и рипером

Рутер (рис. 67) применяется при рыхлении тяжелых, каменистых, гравелистых и сцементированных грунтов III и IV категорий. Рутер состоит из чугунного грядиля 1, с двух сторон которого укреплены стальные боковины 2, с закрепленным между ними зубом 3, производящим рыхление грунта. Зуб рутера делается из высококачественной стали. Кроме того рутер имеет ползун 4, регулирующий глубину вспашки, и ручки 5, надавливая на которые, рабочий заставляет зуб рутера погружаться в грунт.

Глубина вспашки рутером достигает 30 см, ширина одного захвата — 25-50 см; суточная производительность составляет — 1500 кубических метров.

При рыхлении больших площадей и на срезке дернового слоя рутер применять не рекомендуется.

Рутер приводится в движении трактором, обслуживается рутер трактористом и рабочим-рутерщиком.

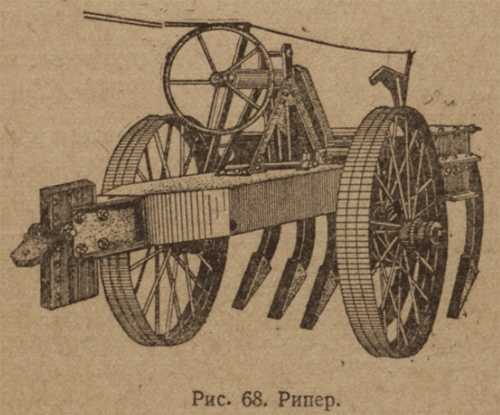

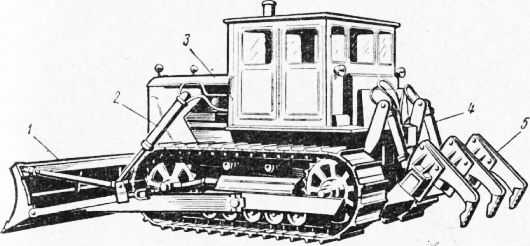

Рипер (рис. 68) имеет пять или семь зубьев-резцов из специальной стали, укрепленных на изогнутых стальных ребрах. Рипер поставлен на колеса. Управляет рипером сам тракторист. Глубина рыхления достигает 30 см. Ширина одного захвата — 120-180 см. Производительность 2 500 — 10 000 кубических метров в смену. Рипер работает с трактором ЧТЗ 60 л.с.

При работе плугами необходимо для успешности работы и получения высокой выработки:

- иметь большой фронт работ;

- работать на больших скоростях;

- иметь большую и достаточную глубину вспашки;

- содержать плуги, трактора и технику в хорошем состоянии.

Рыхление скальных грунтов

Разрыхление скальных грунтов V и VI категорий может производится либо вручную с помощью ударных ручных инструментов, либо при помощи взрыва.

Ручное рыхление скалы — работа крайне непроизводительная и дорогая. Поэтому, где это возможно, ручное рыхление скалы следует заменить взрывным способом или же применением пневматического отбойного молотка.

Отдельные валуны или получаемые в результате взрыва большие глыбы камня приходится часто дробить вручную. Ручное дробление валунов и глыб производится в зависимости от твердости камня либо киркой, либо кувалдой. Кувалда для дробления валунов должна быть весом 8 кг. Рукоятка кувалды должна иметь длину 1-1,2 метров, а насадка кувалды на рукоятку должна быть особенно надежной и прочной.

При известной сноровке и опыте рабочий разбивает валуны диаметром до 0,5 м самой крепкой породы за 405 ударов.

Способы ручной разработки скалы отличаются от способов разработки плотных грунтов только тем, что при работе в легко разбирающейся скале можно использовать для раскола породы имеющиеся в ней природные трещины.

Самым выгодным, скорым и легким способом рыхления скалы является взрыв. Благодаря своей дешевизне по сравнению с ручным трудом, взрывы применяются теперь не только для рыхления скал и мерзлоты, но и для рыхления плотных глин и даже иногда сравнительно слабых грунтов.

Применение взрывчатых веществ при разработке грунта стало обычным явлением, и землекоп должен знать основы взрывного дела.

Взрывом называется быстрое превращение твердого или жидкого вещества в газы с большой температурой и давлением. Газы, расширяясь, с силой расталкивают окружающие их частицы грунта.

Из взрывчатых веществ наиболее часто применяются следующие:

- динамит;

- аммонал.

Динамит взрывается мгновенно от удара капсюля с гремучей ртутью, либо от детонации.

Детонацией называется способность взрывчатого вещества взрываться от действия небольшого вспомогательного взрыва, произведенного по соседству.

Аммонал наиболее распространен при рыхлении грунта. Взрывается аммонал от капсюля с гремучей ртутью.

Динамит сильно дробит и разбрасывает грунт и опасен в обращении.

Аммонал рыхлит грунт, не разбрасывая его, и менее опасен в обращении.

Взрывчатое вещество, отвешанное по расчету, упакованное и приготовленное к взрыву, называется зарядом.

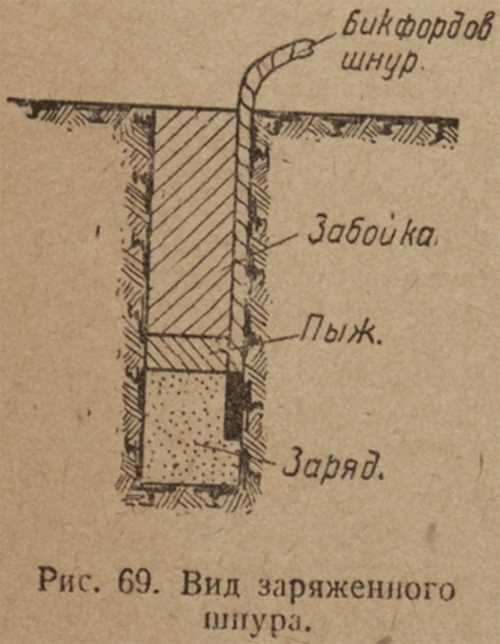

Для того, чтобы при взрыве грунт был разрыхлен, заряд надо заложить в самый грунт на определенном расстоянии от поверхности грунта. Для этого в грунте делают скважину и туда помещают заряд. Эта скважина называется шпуром. После помещения заряда в шпур, его забивают сверху пыжом из бумаги или войлока. Остальная часть шпура забивается тщательно и плотом грунтом и называется забойкой. Чем плотнее забойка, тем лучше результат взрыва (рис. 69).

Взрывной способ разработки грунта состоит из трех операций:

- бурения шпуров;

- заряжения шпуров;

- паление (сам взрыв).

Заряжение шпуров и паление производятся квалифицированными взрывниками.

Землекопу следует быть знакомым с бурением шпуров, так как на эту работу при отсутствии бурильщиков могут поставить землекопа.

Бурение скважин может производится либо вручную, либо машинным способом.

Бурение вручную производится стальным буром.

Работа при ручном бурении производится двумя способами: ударным и забойным. При ударном способе употребляются только блинные буры (более 1,5 м длины). Рабочий поднимает бур вверх и с силой ударяет им в место закладки шпура.

Работа забойным способом производится при помощи набора буров: сначала применяют короткий бур — «забурник» — длиной 30-35 см. Потом по мере увеличения глубины скважины его сменяют другим, более длинным буром. Работа «забойным» способом заключается в том, что один рабочий направляет бур, держа его обеими руками и приставляя его головку к грунту в том месте, где намечена скважина. Второй рабочий кувалдой бьет по верхнему концу бура. После каждого удара рабочий, держащий бур, поворачивает бур в скважине. Для того чтобы при ударах конец (головка) бура не перегревался, надо время от времени подливать в скважину воду. При бурении в мерзлых грунтах буры следует предварительно накаливать на кострах или переносных горнах. Горячий бур лучше идет в мерзлый грунт.

Лезвие головки бура быстро срабатывается, и его приходится время от времени заправлять. При больших буровых работах надо иметь поблизости от места работы кузницу, где производится заправка затупленных буров.

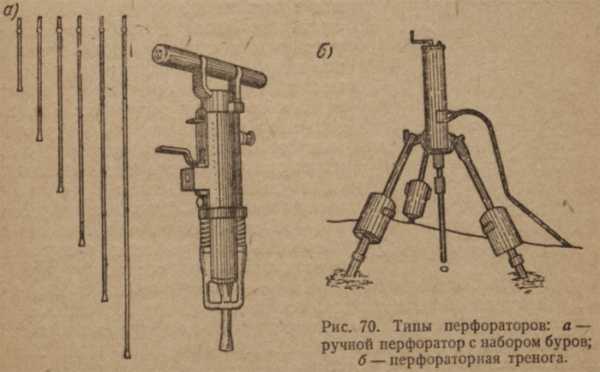

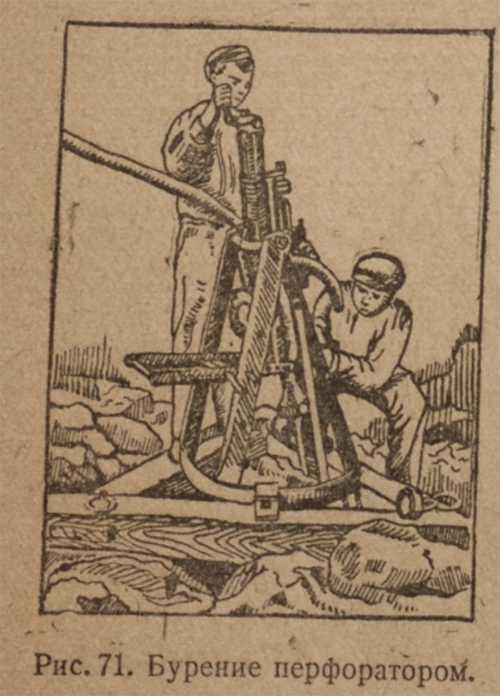

Механическое бурение производится машиной-перфоратором. Перфораторы изготавливаются пневматические или электрические. Тяжелые перфораторы устанавливаются на треноге (рис. 70).

Перфоратор производит бурение ударным, забойным или сверлильным способом.

При ударном способе под действием сжатого воздуха или электричества бур, заложенный в перфоратор, ударяет в грунт и постепенно выдалбливает скважину. При забойном способе в головку бура, вставленного в перфоратор, ударяет движущийся боек и заставляет головку бура погружаться в грунт. Наконец при сверлильном способе бур все время вертится и высверливает скважину. Рабочие при этом только устанавливают перфоратор в правильном положение и следят за работой перфоратора, меняют буры, подливают в скважину воду (рис. 71).

Перфоратор приключается либо резиновым шлангом к компрессору, либо проводами к электросети и включается в работу нажатием курка. Производительность одного перфоратора в 8-10 раз больше, чем производительность двух рабочих при ручном бурении. При работе перфоратора в особо твердых скальных грунтах при сверлильном способе работы головки буров обычно снабжаются наконечниками из очень твердых сплавов. При бурении скалы снизу вверх на небольшую высоту или в лоб с успехом применяется описанный выше отбойный пневматический молот.

Рыхление мерзлого грунта

Мерзлые грунты требуются обязательного разрыхления. Если объем разрыхляемой мерзлоты не превышает 500 — 1000 куб. м и трудность разработки приближается к скальным грунтам, то для рыхления могут применяться ручные ударные и пневматические инструменты. Если же объем работ больше 1000 куб. м, то выгоднее применять взрывы. Как ручное рыхление, так и взрывной способ (бурение шпуров) ничем не отличаются от описанного выше.

При разработке мерзлых грунтов применяются еще следующие способы предварительной их обработки с целью уменьшить крепость смерзания грунтов: предварительное оттаивание кострами, посыпание негашеной известью и пропаривание.

Разработка мерзлых грунтов с оттаиванием их обходится обычно дорого, так как на оттаивание требуется очень много тепла, а следовательно дров или другого топлива. Поэтому разработка с оттаиванием замерзшего грунта применяется только при небольших работах и при небольшой глубине промерзания, когда трудно применять другие, более совершенные методы и приемы работ. Оттаивание кострами применяется при разработке небольших по площади участков.

Для того чтобы лучше использовать тепло от костров и направить его на оттаиваемые места, костры покрывают листами из старого железа.

Оттаивание негашеной известью заключается в том, что по всей площади предполагаемой разработки рассыпают слой негашеной извести и гасят ее, подливая воду. Развивающееся при этом большое количество тепла оттаивает грунт. Для уменьшения потерь тепла при гашении извести ее покрывают досками, толем и.т.п.

Пропаривание грунта возможно в том случае, если вблизи от места работ имеется какая-либо паровая установка или передвижной котел. Пар может подаваться или при помощи гибких шлангов или по специально проложенным трубам с отверстиями по их длине. Место, где необходимо произвести оттаивание грунта, покрывается брезентами, соломитом или толем, и под это покрытие впускается пар. Оттаивание при хорошем укрытии происходит очень быстро на значительную глубину (по опытам, произведенным трестом Мостротряд в течение 10 мин., грунт оттаивал на 0,5 м). При большой площади оттаивания применяются батареи из труб, укрепленных на рамах и брусках. Батареи по мере оттаивания грунта перемещаются.

После оттаивания грунта необходимо его немедленно разрабатывать во избежании вторичного смерзания.

Правила техники безопасности при рыхлении грунта

При ручном бурении:

запрещается производить работы подбоем;

нельзя производить работу киркой, кувалдой, если они плохо насажены на рукояти;

при работа на территории постройки надо знать, нет ли под землей электрического кабеля, так как при ударе в него инструментом рабочий может быть убит током;

плуги и другие рыхлители не должны работать на одном участке вместе со снарядами, разрабатывающими грунт, во избежание нарушения порядка работ, наездов и поранений рабочих;

при взрывных работах должны быть приняты следующие меры: после окончания заряжения шпуров и после специального сигнала, подаваемого колоколом или свистком, место работы (забой) должно быть очищено от всех рабочих (кроме взрывников и караульных).

Перед взрывом в забое и на всех дорогах, проходящих к месту взрыва, выставляются красные флаги и ставятся караульщики в расстоянии не меньше 200 м от границ участка, на котором производится взрыв. Второй сигнал (боевой) дается только после того, когда все подготовлено к взрыву и территория очищена от рабочих. По этому сигналу взрывники производят взрывы. Третий сигнал (отбой) дается по окончании взрыва. Все рабочие по первому сигналу должны быть удалены не меньше чем на 200 м от забоя и укрыты в блиндажах. Отсыревшие капсюли и замерзшие патроны могут вызвать осечки (отказы). После взрыва не раньше чем через 20 мин. в забой спускается старший взрывник и проверяет отказы, втыкая около невзорвавшихся шпуров колышки, флажки или ветки. После его проверки приходят взрывники, чтобы ликвидировать отказы. Отказы ликвидируются либо промывкой невзорвашихся скважин водой, либо закладкой рядом с невзорвавшейся новой скажины и взрыва этой новой скважины. Тогда невзорванный заряд (отказ) взрывается по детонации. До ликвидации отказов допускать какие-либо работы в заболе воспрещается.

Взрывные работы очень опасны, и дисциплина на производстве их должна быть строгой. Все рабочие должны подчиняться распоряжениям десятника или старшего взрывника.

imbuilder.ru

Рыхление грунтов | Технология разработки выемок

В соответствии с проектом вертикальной планировки и ППР после приемки генподрядчиком разбивочных работ приступают к производству земляных работ. В случае надобности предварительно разрыхляют плотные связные грунты и культурный слой, щебенистые, гравийно-галечные и аналогичные им горные породы, а также мерзлые грунты. В городских условиях культурный слой является очень плотным.

В зависимости от плотности, влажности и требуемой глубины рыхления грунтов в последнее время чаще всего используют навесные рыхлители к тракторам класса тяги 100 кН. Конструкции навесных рабочих органов могут быть различные. Для рыхления щебенистых и гравелистых грунтов (по трудности разработки III, IV группы) применяют мощные тракторы класса тяги не менее 150 кН, при этом глубина рыхления не превышает 0,3— 0,35 м. Число зубьев снижают до двух (рис. 12.1), а нередко до одного, чтобы не заглох двигатель. При трех зубьях ширина полосы рыхления составляет не более 1,5 м, при одном зубе ширина полосы рыхления 0,07— 0,1 м. Между зубьями расстояние принимают 0,7—0,85 м, реже 1 м. Скорость движения рыхлителя в рабочем состоянии большей частью не превышает 3,5—5 км/ч [1].

Рис. 12.1. Трактор класса тяги не менее 150 кН с двумя зубьями для рыхления плотных грунтов

Очень плотные щебенистые и скальные горные породы (V группа) разрыхляют навесным рыхлителем, смонтированным на базе более мощного трактора ДЭТ-250. Глубина рыхления достигает 0,5—0,7 м. Машины этого типа эффективны и при рыхлении мерзлых грунтов. При глубине промерзания до 25 см (по опыту пермской дорожной организации) грунт разрыхляют бульдозером (базовый трактор Т-100М), к которому позади отвала болтами крепится зуб длиной 600 мм. Производительность бульдозера при этом увеличивается на 15%. При большей толщине мерзлого слоя в Омске рыхление осуществляют роторными экскаваторами типа ЭР-А производительностью 330 м3/ч путем нарезания продольных траншей шириной 1,2 м и глубиной 1,5—2 м.

Вначале экскаватор нарезает первую траншею, затем на расстоянии 1,2 м от первой — вторую, засыпая вынутым грунтом первую траншею. Третью траншею нарезают на таком же расстоянии от второй и одновременно засыпают вторую траншею. Четвертую траншею нарезают на перемычке между первой и второй траншеями и т. д. В результате существенно повышается производительность работ и удешевляется их стоимость на 20 %.

При разработке горных пород V группы и мерзлой грунтовой толщи применение мощных рыхлителей позволяет снизить стоимость рыхления на 50 % по сравнению с буровзрывным способом и особенно с применением рыхлителей ударного действия.

Рациональное использование рыхлителя зависит не только от свойств грунтов, их состояния и мощности двигателя бульдозера, а также от расположения зубьев самого рыхлителя. Возможно не менее 7 вариантов их положения относительно трактора [1], что существенно отражается на его производительности (рис. 12.2). Примером одного из вариантов является рыхлитель, на стойке которого смонтировано два зуба —передний и задний (рис. 12.3). Передний рыхлящий зуб расположен выше заднего и вынесен вперед по направлению движения базового трактора типа Т-130, ДЭТ-250 и др. Важное значение имеет и расстояние между зубьями по горизонтали. Исходным условием для его выбора является свободный скол грунта задним зубом, чтобы тыльная поверхность переднего зуба не взаимодействовала с грунтом, разрушенным задним зубом.

Рис. 12.2. Схемы рабочих органов землеройных машин с реализацией принципа траекторного смещения рыхлящих и режущих элементов

Рис. 12.3. Схема двухзубового навесного рыхлителя

1 — отвал; 2 — базовый трактор; 3 — подвеска рыхлителя; 4 — стойка; 5 — гидроцилиндры управления; 6 — задний зуб; 7 — передний зуб

Применение бульдозеров и скреперов более эффективно, если грунты III, и даже IV, группы частично разрыхлены, т. е. сделаны прорези без поднятия пластов, что облегчает заполнение ковша.

Однако в северных районах с низкой температурой мерзлого грунта (ниже —5°С) иногда вынуждены применять рыхлители ударного действия ступенчатой формы (рис. 12.4). При погружении рыхлителя вначале соприкасается с разрыхляемой средой конусный наконечник с углом заострения а. В дальнейшем со средой взаимодействует ступенчатая часть рыхлителя. Наличие на нем уступа обеспечивает свободное дальнейшее погружение конусного клина, так как благодаря выточкам частично устраняется трение о боковые стенки разрыхляемого материала [1].

Рис. 12.4. Схема рабочих органов землеройных машин ударного действия ступенчатой формы для рыхления мерзлых грунтов и горных пород пониженной прочности

:

а — с перемещением в направляющих; б—клин-баба; в — погружение в грунт ударной нагрузкой; г — рабочий орган — пневмомолот ПММ-100, ПРО-З0, ГРМ-30, ГРМ-120; д — рабочий орган отбойных молотков

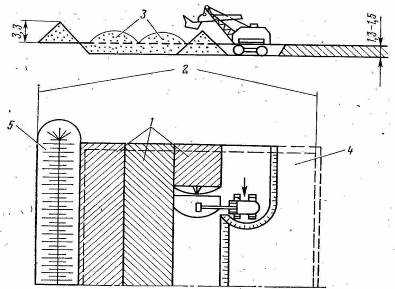

Технологическая схема разрыхления мерзлого грунта и горной породы пониженной прочности представлена на рис. 12.5. Длина захватки при рыхлении определяется естественной влажностью и скоростью укладки грунтов в тело насыпи, а также погодными условиями. Если эта влажность выше оптимальной, то при солнечной погоде надо увеличить длину захватки. При влажности меньшей оптимальной стремятся как можно быстрее уложить грунт в насыпь. Таким образом, объем разрыхленного грунта не должен превышать сменной производительности звена бульдозеров во избежание пересыхания грунта в сухое время и переувлажнения — в дождливое. При дождливой погоде рыхление начинают всегда с низового участка, обеспечивая сброс поверхностной воды.

Рис. 12.5. Технологическая схема рыхления мерзлых грунтов и горных пород пониженной прочности

1 — экскаватор с обратной лопатой; 2 — разрыхленный мерзлый материал; 3 — вал разрыхленного материала; 4 — рабочий орган рыхлителя ударного действия; 5 — экскаватор или кран

При структурных грунтах с естественной влажностью, близкой к оптимальной, требуется всего один проход. При вязких или очень плотных связных, а также щебенистых грунтах требуется несколько проходов рыхлителя по одному следу.

www.stroitelstvo-new.ru

Рыхление грунта

Строительные машины и оборудование, справочник

Рыхление грунтаКатегория:

Вождение тракторов

Рыхление грунта

Для облегчения работы бульдозера, скрепера или грейдера твердый грунт рыхлят рыхлителем полностью или частично в зависимости от состояния грунта и от того, какими машинами намечена разработка грунта.

Для работы грейдеров грунт полностью рыхлят, для скреперов— частично, до образования комьев размером от 5 до 10 см, не Допуская при этом распадения грунта на мелкие частицы. Бульдозеры, как правило, работают без предварительного рыхления, а при необходимости рыхление производят зубьями, поставленными на отвале бульдозера. Грунт рыхлят слоями, которые затем убираются грейдерами, скреперами и бульдозерами. Одновременная ра-°ота землеройных машин и рыхлителей на одном участке не допускается.

Рис. 1. Схема запасовки каната рыхлителя Д-162А:

1 — лебедка; 2 и 4 — блоки; 3— канат;

Для рыхления иногда, при отсутствии рыхлителей, применяют плуги, подрезая ими пласты грунта, отделяя пласты от массива и переваливая в сторону насыпи на 0,3—0,4 м. Для облегчения работы плуга, особенно в плотных грунтах, перед лемехом устанавливают ножи-стойки.

При рыхлении плотных сухих грунтов на глубину до 20—30 см рыхлитель используют с полным количеством стоек, а при рыхлении на глубину 40—50 см количество стоек рыхлителя уменьшают до трех. Для уменьшения непроизводительных поворотов плуга или рыхлителя рекомендуется рыхлить грунт на участках длиной от 500 до 1000 м. Не следует разрыхлять грунт со значительным опережением по времени его разработки, т. е. в количествах, превышающих дневную выработку землеройных машин за день. Разрыхленный грунт в жаркое время быстро сохнет, твердеет и дальнейшая разработка и уплотнение его в насыпях дорог усложняются.

В дождливое время разрыхленный грунт расплывается, становится липким, что ухудшает условия работы машин и резко снижает их производительность.

Механизм управления рыхлителем состоит из лебедки, установленной на задней части трактора и полиспаста. Неподвижная обойма полиспаста закреплена на основной раме, а подвижная обойма — на верхней поперечной балке подъемной рамы. При укорачивании полиспаста подъемная рама, поворачиваясь относительно вала, связывающего ее с основной рамой, поднимает основную раму, выглубляет зубья и устанавливает в транспортное положение. Установка рыхлителя в транспортное положение фиксируется специальной замковой стойкой на основной раме, к которой крепится болтом опущенная подъемная рама.

Загрубление в рабочее положение достигается ослаблением каната, благодаря чему основная рама под действием собственного веса опускается и зубья погружаются в грунт.

Ходовая часть рыхлителя состоит из двух сварных колес с универсальными ступицами на шарикоподшипниках, сидящих на полуосях. При транспортировке рыхлителя на ступицы могут быть надеты диски с пневматическими шинами, что обеспечивает переброску рыхлителя в сцепе с автомобилем со скоростью до 30 км/ч.

Не рекомендуется разрыхлять грунт сразу на большую глубину, так как на рыхлом грунте увеличиваются сопротивления перемещению трактора и возникает его буксование, что уменьшает возможности использования навесных или прицепных землеройных машин, работающих с трактором.

Тяжелый глинистый или глинисто-щебеночный грунт разрыхляют рыхлителем с тремя зубьями, снимая второй и четвертый зубья, и работают на I передаче трактора Т-100М со скоростью движения до 2,36 км/ч при глубине рыхления свыше 0,4 м и со скоростью не более 3,78 км/ч — до 0,4 м. При рыхлении влажных глинистых и суглинистых грунтов на небольшую глубину на зубья рыхлителя налипает грунт, вызывая через каждые 20—30 м остановку трактора для очистки зубьев и стоек от налипшего грунта. На это непроизводительно затрачивается до 20% рабочего времени.

Способы рыхления грунтов определяют практической проверкой на месте работы. Производительность рыхлителя на тракторе. Т-100М за 1 ч работы характеризуется следующими показателями:

— при подготовке грунта для разработки скреперами при глубине рыхления до 40 см за один проход средняя производительность рыхлителя при длине разрабатываемого участка 50 м составляет 1250 л/3, а на участке длиной 200 м—1750 м3;

— при рыхлении с очисткой полосы от корней на глубине до 30 см за два прохода производительность рыхлителя на участке 50 м составляет 310 м3, а на участке 200 м —365 м3.

Рис. 2. Рыхлитель Д-515 с гидравлическим управлением с бульдозером Д-493:

1 — отвал; 2 — гидроцилиндр бульдозера; 3 — трактор; 4 — гидроцилиндр рыхлителя; 5 — рабочие органы рыхлителя (стойки)

Производительность рыхлителей с гидроприводом по рыхлению тяжелых грунтов характеризуется следующими показателями: для рыхлителей Д-515А на тракторе Т-100МГП —1000— 1300 ж3/ч; для рыхлителей Д-576 на тракторе Т-180Г с бульдозером Д-521 — 1500—2000 мъ/ч.

Зубья рыхлителя необходимо устанавливать строго симметрично относительно продольной оси машины. Несоблюдение этого требования вызывает значительные боковые усилия и нагрузки.

Глубина рыхления для рыхлителя Д-162А устанавливается и регулируется опусканием тяговой рамы путем изменения положения подъемной рамы. При рыхлении плотных твердых грунтов для надежного заглубления рыхлительных зубьев в балластный ящик машины с“канатным управлением добавляют балласт, а в машине с гидроприводом меняют положения штока в гидроцилиндре управления рабочим органом.

Указания инструктору. При выполнении упражнения учащиеся должны ознакомиться с правилами производства работ и научиться их выполнять. Они должны усвоить приемы подготовки рыхлителя к работе и выполнять ежедневное техническое обслуживание с соблюдением правил техники безопасности.

В процессе обучения инструктор:

— показывает последовательность и требует выполнения работ по ежесменному техническому обслуживанию рыхлителя;

— знакомит учащихся с основными правилами техники безопасности во время выполнения работ рыхлителем; знакомит с применяемой сигнализацией и требованиями безопасности при работе с буксирными цепями и тросами;

— показывает приемы частичного и полного рыхления грунта в зависимости от назначения рыхления, вида дорожных машин, производящих дальнейшую разработку грунта и категории грунта;

— показывает приемы смены колес рыхлителя на пневматические автомобильные колеса для транспортировки его по шоссейным дорогам.

После объяснения и показа приемов управления рыхлителем, учащиеся выполняют упражнение самостоятельно с соблюдением правил безопасности. При этом инструктор проверяет правильность выполнения приемов управления рыхлителем и работы по техническому обслуживанию рыхлителя и трактора.

Степень усвоения упражнения оценивается умением учащегося правильно управлять рыхлителем при выполнении работ по рыхлению грунта; соблюдать технологические процессы работы и правила эксплуатации рыхлителя; быстро и правильно производить смену колес рыхлителя для его транспортирования; соблюдать правила техники безопасности; производить техническое Обслуживание рыхлителя.

Реклама:

Читать далее: Подготовка кустореза к работе

Категория: — Вождение тракторов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Предварительное рыхление мерзлых грунтов

Поделись с друзьямиОсуществляется механическими и взрывными способами.

Механический метод – для подготовки мерзлого грунта к разработке экскаваторами. В зависимости от прилагаемой нагрузки и усилия разрушения метод делится на три части: разрушение грунта ударной нагрузкой, разработка статическими рыхлителями, разработка блоками.

Ударными нагрузками разрабатывают мерзлый грунт с помощью молотов свободного падения, представляющих собой отливку в виде клина либо шара (клин-баба).

Клин-бабы массой 1,5-3 т применяют для рыхления при толщине корки 0,5-0,8 м и лишь при небольших объемах работ, так как при этом необходимо постоянно очищать забой от грунта.

При глубине промерзания 0,5-0,7 м применяют клин-молот, подвешенный к стреле экскаватора (драглайна), так называемое рыхление раскалыванием. При работе с таким молотом стрелу устанавливают под углом не менее 60о, что обеспечивает достаточную высоту падения груза. Число ударов по одному следу зависит от глубины промерзания, группы грунта, массы молота (2250-3000кг), высоты подъёма.

Рыхлить мерзлый грунт дизель молотом можно по двум схемам:

1. Клин-молот рыхлит мёрзлый слой, двигаясь по зигзагу в шахматном порядке с шагом 0,8м.

2. Схема требует предварительной подготовки открытой стенки забой, разрабатываемого экскаватором, после чего клин-молот устанавливают на расстоянии примерно 1м от бровки забоя и наносят им удары по одному месту до тех пор, пока не произойдёт скол глыбы мёрзлого грунта.

Статические рыхлители – это машины, у которых непрырывное режущее усилие рабочего органа создается за счет тягового усилия трактора тягача. Промышленность выпускает рыхлители на тракторах мощностью 59-184 кВт.

Рабочими органами статических рыхлителей служат зубья со сменными наконечниками из особо износостойких материалов. Количество зубьев (1-3 шт) зависит от мощности тягача и состояния мерзлого грунта.

В песчаных грунтах рыхление выполняют параллельными проходками через 0,4-0,6 м, в глинистых – косыми проходками под углом 60-800.

По конструкции статические рыхлители бывают навесными и реже прицепными. Один из наиболее применяемый – навесной двузубый рыхлитель на гусеничных тракторах Т-130 и ДЭТ-250. Его производительность 95-171 м3/ч при глубине рыхления до 1 м.

Разработка блочным способом состоит в том , что в толщине мерзлого грунта нарезают блоки, а затем их удаляют.

Существует два вида такой разработки: мелкоблочная и крупноблочная.

При мелкоблочной размеры нарезаемых блоков позволяют разрабатывать грунт экскаваторами. Этот метод эффективен при небольших объемах работ, при разработке траншей, в местах, где нельзя применять ударные методы рыхления.

При глубине промерзания до 1 м, а также в несвязных грунтах щели нарезают параллельными полосами через 0,4-0,8 м.

Крупноблочный метод разработки рекомендуется применять на больших площадях. Грунт нарезают на блоки массой до 10 т в зависимости от грузоподъемности транспортных средств или мощности тракторов-тягачей. Из забоя блоки удаляют краном с помощью вилочных захватов или волоком с помощью тракторов-тягочей.

При блочном методе разработки, щели рекомендуется нарезать при помощи дискофрезерных машин и баровых установок.

Без предварительного рыхления разработка мерзлого грунта возможна при толщине корки до 0,1 м бульдозерами и скреперами.

При глубине промерзания 0,7-0,8 м проходка траншей возможна роторными экскаваторами БТМ-ТИГ, который оборудуют специальными прочными режущими зубьями, расположенными в ступенчато-шахмотном порядке, а также траншейными цепными экскаваторами со специальным сменным оборудованием (ЭТУ-853)

Рыхление грунта средствами малой механизации.

При небольших объемах и рассредоточенных работах в некоторых случаях целесообразно применять для рыхления мёрзлого грунта бурильные (отбойные) молотки, питаемые обычно от передвижных компрессоров при давлении в воздушной сети 0,45-0,5МПа, и расходе около 1м3 сжатого воздуха в минуту на молоток. Производительность труда рабочих при работе отбойными молотками в большой степени зависит от правильной организации их работы и эффективности разрушения грунта сколом. Для этого к углу котлована в начале устраивают небольшой приямок глубиной 15-25см, а затем методом скола в сторону приямка его удлиняют в пионерную траншею, идущую вдоль одной из стенок котлована, после чего остальная площадь разрабатывается методом скола в сторону этой траншеи. Разработка ведётся послойно.

Разработку грунтов в мёрзлом состоянии можно вести только с помощью мощного землеройного оборудования, которое позволяет вести разработку грунта без его подготовки.

Взрывной способ рыхления грунта наиболее экономичен при больших объёмах работ, значительной глубины промерзания, в особенности, если энергию взрыва направить не только на рыхление, но и для выброса земляных масс в отвал. Но этот метод можно применять только на участках, расположенных вдали от жилых домов и промышленных зданий.

В качестве взрывчатых веществ (ВВ) применяют тротил, аммонит и и другие порошкообразные ВВ

students-library.com

42. Способы рыхления мерзлых грунтов.

Взрывной (шпуровой или щелевой) способ является одним из основных способов подготовки мерзлых грунтов к разработке экскаваторами. Его применяют преимущественно на незастроенных участках, а на застроенных — с использованием укрытий и локализаторов взрыва (тяжелых пригрузочных платформ). При рыхлении на глубину до 1,5 м применяют шпуровой и щелевой методы, а при больших глубинах — скважинный или щелевой. Щели на расстоянии 0,9… 1,2 м одна от другой нарезают щеленарезными машинами фрезерного типа или баровыми машинами. Заряжают щели через одну удлиненными или сосредоточенными зарядами, после чего их сверху забивают песком. Шпуры и скважины располагают в шахматном порядке. При рыхлении грунта взрывным способом участок разбивают на захватки, где на первой из них бурят шпуры, заряжают и взрывают их; на второй работы по условиям безопасности не производят; на третьей ведут разработку грунта.

Механическое рыхление мерзлых грунтов применяют при глубине промерзания 0,4… 1,5 м и небольших по площади выемках котлованов и траншей. При этом осуществляют дробление или скол мерзлого слоя динамическим или статическим воздействием специального сменного рабочего оборудования, установленного на базовой машине (тракторе, экскаваторе и т. п.). Динамическое воздействие обеспечивают за счет удара, вибрации или совместного их действия с применением шара- или клина-молота, дизель-молотов, клиновых тракторных рыхлителей и др. Статическое воздействие при разрушении мерзлого грунта обеспечивают за счет внедрения в него рабочего органа, состоящего из одного или нескольких (до 5) зубьев при одновременном движении трактора (тягача). Для рыхления мерзлого грунта механическим способом при разработке котлованов используют навесные (статические) рыхлители и землеройно-фрезерные машины, а также баровые машины (для нарезки мерзлого грунта на блоки), а при разработке траншей — дисковые экскаваторы, фрезерные и баровые машины; при вертикальной планировке площадки — навесные рыхлители. При небольшой глубине промерзания грунта его рыхлят тракторными рыхлителями продольными проходками, а при повышенной прочности грунта — еще и диагональными проходками под углом 60°. Разрыхленный грунт перемещают бульдозером в торец котлована и экскаватором грузят в самосвалы.

При большой глубине промерзания обычно используют мелко- и крупноблочный методы разработки грунтов, когда монолитность их предварительно нарушают нарезкой на блоки (полосы) с помощью специальных машин, оборудованных дисковыми пилами или барами.

Мелкоблочный метод применяют при рытье небольших котлованов и траншей и глубине промерзания 0,6… 1,4 м. Продольными и поперечными прорезями дискофрезерной машины или барами разрезают мерзлый слой на блоки размером от 0,6X0,8 до 1X1,1 м, а затем экскаватором с прямой лопатой (вместимость ковша 0,65… 1 м3) грузят мерзлые блоки и разрабатывают талый грунт.

Крупноблочный метод используют при разработке котлованов вблизи зданий или сооружений, когда не допускаются сотрясения грунта, неизбежные при ударном и виброударном рыхлении. Мерзлые грунты нарезают на блоки массой 4… 10 т с последующим удалением их из забоя бульдозерами, кранами или электролебедками. При использовании кранов блоки отрывают и отодвигают от талого основания бульдозерами, а затем с помощью клещевого захвата грузят на самосвалы со снятым задним бортом. Выемки при этом разбивают на две захватки: на первой нарезают блоки, а на второй их краном удаляют и подчищают основание.

Разработку грунтов в мерзлом состоянии можно вести только с помощью мощного землеройного оборудования, которое позволяет разрабатывать мерзлый грунт без его предварительной подготовки (рыхления). В качестве такого оборудования применяют гидравлические экскаваторы. Особенно эффективно они работают при использовании прямых и обратных лопат с ковшами активного действия, в днище которых вмонтированы пневмомолоты с зубьями, обеспечивающие разрушение мерзлого грунта.

studfiles.net

Зимняя разработка грунтов

Поделись с друзьямиРАЗРАБОТКА ГРУНТОВ В ЗИМНЕЕ ВРЕМЯ

При планировании земляных работ в зимнее время намечается использование одного из трех возможных способов:

1) предохранение грунта от промерзания;

2) разработка мерзлого грунта после предварительного снижения его механической прочности;

3) разработка мерзлого грунта без снижения его прочности.

Выбор того или иного способа зависит от глубины промерзания, высоты снежного покрова и намечаемых сроков производства работ.

Предохранение грунтов от промерзания. Если разработка намечена на первую треть зимы, когда грунт промерзнет незначительно, то в предзимний период производят вспахивание грунтов на глубине 35…40см с последующим боронованием на глубину до 15 см. Далее производят снегозадержание. Толщина снежного покрова на утепляемой площади определяется по специальным формулам или номограммам предложенных М.В. Иевлевым. Если разработка намечена на вторую треть зимы, то с помощью многостойковых рыхлителей производят перекрестное рыхление с последующим боронованием. При этом в первом и втором случае необходимым условием является толщина снежного покрова в регионе не менее 40 см.

Рис. 3.13. Схема перекрестного рыхления

Если разработка грунта намечена на конец зимы, то в предзимний период производят глубокое перелопачивание грунта с помощью экскаваторов на глубину порядка 1,2…1,5м. При этом из первой зоны грунт перемещают в отвал, из второй в первую и т.д. а затем производят разравнивание грунта.

Рис. 3.14. Технологическая схема утепления карьера перелопачиванием грунта экскаватором:

1 – проходки экскаватора; 2 – граница карьера поверху; 3 – слои рыхлого грунта; 4 – неразрыхленный грунт; 5 – отвал грунта

Кроме выше перечисленных методов, широко используются для утепления (синтетические) искусственные утеплители, например, пенопласт, пенольт, синтетические нетканые материалы. В частности пенопласт можно укладывать на утепляемую поверхность в виде щитов площадью 2,5…3 м2 с проклейкой его по швам специальной лентой. Или пенопласт наносится на заданную площадь слоем определенной толщины из шлангов поливомоечных машин.

В этом случае он готовится на месте.

Для уплотнения небольших площадей можно использовать засоление технической солью NaCl. Можно использовать опилки, торф и другие подручные материалы.

Основание небольших котлованов и траншей утепляют путем укладывания на их поверхность щитов, засыпаемых сверху снегом.

Рыхление мерзлых грунтов.При необходимости мерзлый грунт перед разработкой разрыхляют. В транспортном строительстве, наиболее часто для этой цели используют взрывной способ (взрыв на рыхление). Работы в этом случае осуществляют на двух захватках. На одной из них производят бурение шпуров, их зарядка и осуществление взрывных работ. На другой захватке уборка взорванной породы. Рыхление производят с таким расчетом, чтобы взорванный грунт был убран максимально за три смены, что исключает его повторное смерзание. Крупные глыбы дополнительно дробят во время последующих взрывов. Для рыхления можно использовать механические способы (баровые машины, одно и многостойковые рыхлители, а при ограниченном фронте работ клинмолоты, вибромолоты и т.д.). Применяют также оттаивание грунта, для этого используют забиваемые в грунт электроды, пар, горячую воду, а также тепло получаемое при сжигании топлива под специальными сферическими коробами. Данные способы являются достаточно энергоемкими и поэтому их используют только в случае необходимости (при разработке мерзлого грунта рядом с линиями коммуникаций, трубопроводами и т.п.). Куски разрыхленного грунта не должны превышать 2/3 толщины отсыпаемого слоя (20 см).

В отдельных случаях разработка мерзлого грунта возможна без предварительного разрыхления. Например, экскаваторы с оборудованием прямая и обратная лопата могут снабжаться сменными ковшами активного действия. У таких ковшей вместо зубьев смонтированы вибромолоты, которые приводятся в действие от расположенного рядом компрессора. При вибрации происходит разрушение мерзлого грунта, а затем осуществляется его уборка. При использовании обычных экскаваторов допускаются глубины промерзания:

прямые лопаты:

Vк =0,65м2 h £20см

Vк =1м3 h £35¸40см

драглайны:

Vк = 1м3 h £15см

Скреперы могут срезать стружку мерзлого глинистого грунта не более 5 см, а в песчаных (дренирующих) грунтах до 20¸30см.

При использовании экскаваторов, грунт необходимо разрабатывать лобовым забоем. Работы по возможности следует вести в три смены, не допуская больших перерывов. При вынужденных перерывах (метели, низкие температуры) грудь забоя необходимо утеплять. Можно использовать пенопластовые плиты. В зимнее время не рекомендуется вести разработку мелких выемок (до трех метров в нескальных грунтах), возводить насыпи из резервов, устраивать неглубокие канавы. В сухих песчаных, гравелистогалечниковых и скальных грунтах выемки разрабатывают на нужный профиль. В остальных, понизу на полную ширину, а на откосах ступеньками, которые дорабатываются весной с наступлением положительных температур.

students-library.com

3. Рыхление мерзлых грунтов

Основной способ рыхления мерзлых грунтов — взрывание с последующей уборкой грунта экскаватором. В случаях невозможности применения взрывного способа и при незначительных объемах работ производится механическое рыхление мерзлых грунтов.

Наиболее целесообразно механическое рыхление разделением мерзлого грунта на блоки с нарезкой их баровыми машинами.

После нарезки сети взаимно пересекающихся прорезей в мерзлом грунте производится дальнейшая разработка забоя экскаватором и блоки перемещаются в отвал трактором.

Механическое рыхление мерзлых грунтов сколом осуществляется дизель-молотами с клиньями, клин-молотами или виброклинами. При механическом ударном рыхлении грунта не допускается нахождение работников на расстоянии ближе 5 м от мест рыхления .

4. Оттаивание мерзлых грунтов

По технико-экономическим показателям оттаивание значительно уступает другим способам разработки мерзлых грунтов. Оно применяется при небольших объемах земляных, работ и в случаях близкого расположения от места производства работ трубопроводов, кабелей и сооружений, т. е. когда взрывной и ударный способы рыхления исключаются.

Огневое оттаивание грунтов может производиться сжиганием твердого, жидкого или газообразного топлива. Топливо сжигается под полусферическими коробками из листовой стали толщиной 1,5—2,5 мм, установленными на отогреваемый грунт и покрытыми сверху теплоизоляционными материалами — шлаком или талым грунтом слоем 15—20 см. Режим процесса оттаивания состоит из периода непосредственного воздействия тепла на грунт в течение 6-—8 ч и периода аккумуляции тепла в течение 16—18 ч. За сутки грунт оттаивает на 0,6—1 м.

Оттаивание мерзлых грунтов может выполняться также с применением местных тепляков, т. е. устанавливаемых на поверхность грунта ящиков с двойными стенками и днищем — наружными из кровельной стали и внутренними из котельной стали, между которыми заложены два слоя асбеста и слой войлока. Размер такого тепляка 0,7 X 1 м, высота 12—15 см, вес до 30 кг. Внутри тепляка размещаются батареи парового или водяного отопления. Наиболее экономичны электротепляки с нагревательными спиралями. Их устанавливают на поверхности оттаиваемого грунта на расстоянии 0,4 м друг от друга. Площадь оттаивания вместе с тепляками засыпают слоем опилок 10—15 см. На 1 м2 тепляка расход электроэнергии составляет 0,7—1 квт-ч. Тепляки применяются для оттаивания грунта на глубину до 1 м при подготовке оснований под фундаментом, полы и дороги.

Электроотогрев грунта основан на включении при помощи электродов участка грунта как сопротивления в электрическую цепь и производится горизонтальными или вертикальными поверхностными и глубинными электродами.

Горизонтальные электроды применяются при глубине промерзания до 0,7 м, длительность оттаивания составляет 20—28 ч.

При глубине промерзания свыше 0,7 м целесообразнее применять вертикальные поверхностные электроды из круглой стали диаметром 12—19 мм, длиной 1,5—2 м. Нижний конец электродов заостряют, а к верхнему приваривают голый провод длиной 25—30 см для присоединения к электросети.

Сверху участок утепляется. Забивка вертикальных поверхностных электродов в мерзлый грунт производится первоначально на 0,4—0,45 м. По мере оттаивания грунта через каждые 4—6 ч подачу тока прекращают и электроды забивают на толщину оттаившего за это время слоя грунта.

Вышележащие слои мерзлого грунта и снег служат термоизоляторами. Электроды забиваются электроотбойными или отбойными пневматическими молотками.

Вертикальные глубинные электроды экономически более эффективны, чем поверхностные.

При оттаивании мерзлого грунта паровыми, водяными и электрическими иглами необходимо для их установки устраивать шпуры.

Паровая игла состоит из корпуса , изготовленного из цельнотянутой толстостенной трубы диаметром 25—50 мм; патрубка для соединения иглы через гибкий резиновый шланг с магистральным трубопроводом, проложенным от котельной; наконечника с четырьмя-пятью отверстиями диаметром 2—3 мм для выхода пара, соединенного с корпусом винтовой нарезкой. Длина игл 1—1,5 м; они располагаются в шахматном порядке на расстоянии 0,75 — 1,5 м и применяются при промерзании грунта на глубину до 1 м для оттаивания грунта траншей и котлованов, а также при забивке свай.

В грунтах, дополнительное увлажнение которых снижает их строительные качества, а также если грунт предназначен для обратной засыпки или перемещения в отвал на значительное расстояние при низких температурах, применять паровые иглы не рекомендуется. В таких случаях предпочтительнее водяные циркуляционные иглы, состоящие из двух труб, вставленных одна в другую и соединяемых резиновыми шлангами с трубопроводом, проложенным с теплоизоляцией от котельной до места производства работ по системе водяного отопления.

Электроигла представляет собой цельнотянутую стальную трубу; в нижнюю часть ее вставляется нагревательная ни-хромовая спираль, плотно засыпанная для изоляции кварцевым песком. Такая игла обладает способностью аккумулировать тепло под мерзлым слоем грунта. Электроиглы устанавливают на расстоянии 1—1,5 м при разработке траншей по

их оси, а при разработке котлованов — в шахматном порядке. Поверхность прогреваемого грунта покрывают опилками, торфом или брезентом.

studfiles.net